|

8-800-777-16-36 - звонок бесплатный

|

ООО "СтройМеханика" |

||||||||||||

|

|

|||||||||||||

| АМК "СтройПеноБетон 80 СР" | сайты | |||||||||||||

|

Автоматизированный модульный комплекс АМК "СтройПеноБетон 80 СР"

|

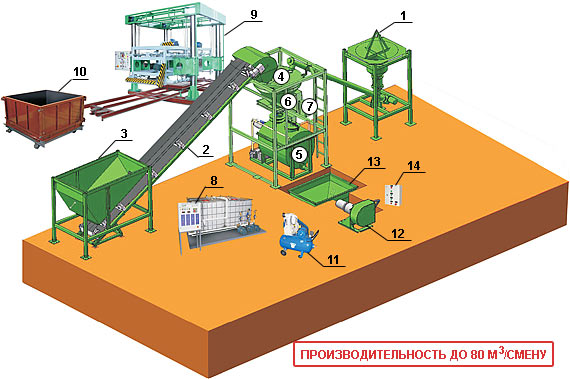

1 - Станция растаривания СР 500 (1000) с винтовым конвейером серии "ВК" (длина 6 м) (подача цемента); 2 - Ленточный конвейер ЛК 500 (длина 7 м) (подача песка); 3 - Расходный бункер для инертных материалов РБ 3000; 4 - Бункер-дозатор инертных и вяжущих с ножевым затвором; 5 - Смесительный комплекс ДЕЛЬТА СЛБ-ПН-1000 с дисковым затвором и пневмоприводом; 6 - Автоматизированная система управления комплексом САУ 600 LOGIC; 7 - Шкаф управления пневмосистемой комплекса; 8 - Станция подготовки и дозирования жидких компонентов СЖК 4000; 9 - Универсальный резательный комплекс УРК МАСТЕР ПЛЮС LOGIC; 10 - Металлическая форма ФОРМБЛОК-МАССИВ; 11 - Воздушный компрессор К 2; 12 - Перистальтический (шланговый) насос КОРНЕТ 7; 13 - Бункер перистальтического насоса КОРНЕТ 7 (0,5 м³); 14 - Шкаф управления перистальтическим насосом КОРНЕТ 7.

С целью удовлетворения постоянно возрастающего спроса на изделия из пенобетона все больше внимания уделяется вопросам создания современных автоматизированных мини-заводов по производству данного строительного материала. Постоянно совершенствуется производственное оборудование, увеличивается степень автоматизации всех технологических процессов производства, и все это для единственной цели - получения качественной продукции, отвечающей современным требованиям.

Машиностроительное предприятие "СтройМеханика", идя в ногу со временем, производит и поставляет надежное, высокорентабельное оборудование для производства пенобетона, разработанное нашими специалистами. Производимое нашим предприятием оборудование представляет собой полный производственный комплекс, позволяющий изготавливать пенобетонные растворы и формовать высококачественные геометрически точные пеноблоки.

Автоматизация технологических процессов изготовления изделий из пенобетона позволяет не только снизить себестоимость продукции, но и в значительной степени повысить стабильность ее основных свойств, минимизируя влияние человеческого фактора, особенно в процессе дозирования компонентов. В связи с этим для решения вопроса автоматизации в состав АМК включена система автоматизации САУ 600 LOGIC.

Система САУ 600 LOGIC управляет работой:

Система САУ 600 LOGIC управляет работой:

- станции растаривания СР 500 (1000) с винтовым конвейером серии "ВК" (длина 6 м) (подача цемента);

- ленточного транспортера ЛК 500 (длина 7 м) (подача песка);

- весового бункера-дозатора инертных и вяжущих (весовая дозация инертных и вяжущих, поступающих в смесительный комплекс);

- дискового затвора типа "БАТЕРФЛЯЙ" с пневмоприводом (загрузка основных компонентов смеси в смесительный комплекс);

- станции подготовки и дозирования жидких компонентов СЖК 4000 (дозированная подача воды и жидких компонентов в смесь);

- смесительного комплекса ДЕЛЬТА СЛБ-ПН-500(1000) (приготовление пенобетонной смеси);

- пережимного клапана выгрузки готовой смеси из смесительного комплекса (выгрузка готовой смеси).

Предполагаемая схема расположения комплекса АМК "СтройПеноБетон 80 СР" на производстве:

1. Склад сырьевых материалов.

Для подачи цемента используется станция растаривания СР 500 (1000) с винтовым конвейером серии "ВК" (длина 6 м). Песок на участок доставляется самосвалами. Загрузка песка осуществляется с помощью фронтального колесного погрузчика в расходный бункер для инертных материалов, который устанавливается над ленточным транспортером серии "ЛК" или аналогичным.

2. Участок подготовки жидких компонентов.

Вода через систему трубопроводов в заданной последовательности заливается в пластиковые емкости станции подготовки и дозирования жидких компонентов СЖК 4000. В емкость для раствора пенообразователя заливается концентрат пенообразователя и необходимое количество воды, в емкость для раствора хим. добавок, необходимые добавки и также необходимое количество воды. Жидкие компоненты (раствор пенообразователя и раствор хим. добавок) перемешиваются с помощью циркуляционных насосов вмонтированных в боковую стенку емкости, доводятся до заданной температуры с помощью нагревательных элементов.

3. Смесительный участок.

В состав смесительного участка входят: бункер дозатор инертных и вяжущих на раме, смесительный комплекс со встроенным пеногенератором ТРИТОН 5М, компрессор. Вода и жидкие компоненты в заданной последовательности дозируются в бетоносмеситель. Цемент с помощью шнекового питателя серии "ВК" поступает в весовой бункер дозатор, далее, в соответствии с нормой расхода для соответствующей плотности пенобетона, поступает в смесительный комплекс. Песок из расходного бункера инертных материалов с помощью ленточного транспортера поступает в весовой бункер дозатор и далее в смесительный комплекс. После загрузки всех компонентов раствор перемешивается до однородной массы, далее при помощи пеногенератора в смеситель ДЕЛЬТА СЛБ-ПН-1000 поступает техническая пена заданной кратности, где пенобетонная смесь перемешивается до полной готовности.

4. Участок заливки (заполнения) форм.

Готовая пенобетонная смесь через сливной кран смесителя ДЕЛЬТА СЛБ-ПН-1000 с помощью избыточного давления равномерно разливается в формы ФОРМОБЛОК МАССИВ. Форма состоит из двух частей технологического поддона и съемных взаимозаменяемых бортов. Технологический поддон представляет собой тележку на четырех колесах с металлическим основанием. Перед заливкой пенобетонной смеси, съемные борта смазывается и устанавливается на поддон.

5. Участок распиловки пенобетонного массива.

После набора определенной прочности пенобетонного массива размыкают замки бортов формы ФОРМОБЛОК МАССИВ, снимают их с основания, а отформованный пенобетонный массив на технологическом поддоне формы подают в рабочую зону резательного комплекса УРК МАСТЕР ПЛЮС LOGIC. Массив подают через шнековый нож модуля подрезки «горбушки» массива, далее массив подается сначала под каретку поперечной резки, затем под каретку продольной резки массива. Подъем и опускание кареток со струнами осуществляется с помощью электромеханического привода, а ход струны с помощью моторредукторов. После завершения циклов обработки (резки), пенобетонные изделия, снимаются с технологического поддона формы и транспортируются на участок для досушивания.

6. Участок тепловой обработки.

При использовании на производственном участке транспортной системы с рельсовыми путями участок для термической обработки изделий оборудуют технологическими тоннелями, в которые нагнетают теплый воздух при помощи конвекторов, или в основании вмонтированы "теплые полы", а также возможна установка радиаторов отопительной системы. Использование камеры позволяет ускорить процесс набора прочности, а также получить пенобетон с повышенными прочностными характеристиками.

7. Склад готовой продукции пенобетона.

После термической обработки готовые блоки укладываются на поддон и оборачиваются стрейч пленкой. Поддоны с пенобетонными блоками хранятся на складе готовой продукции до набора 70 %-прочности. Температура должна быть не менее +15°С. Поддоны с блоками устанавливаются в 3 яруса, занимаемая площадь рассчитывается исходя из ежедневной производительности.

Конкурентные преимущества комплекса АМК "СтройПеноБетон 80 СР":

- Высокий уровень автоматизации предоставляет возможность управления как в ручном, так и в автоматическом режиме;

- Применение комплектующих известных мировых производителей обеспечивает надежность работы комплекса: комплектующие пневмосистемы фирмы

(FESTO, Германия), мотор-редукторы фирмы

(FESTO, Германия), мотор-редукторы фирмы  (MOTOVARIO, Италия), комплектующие шкафа управления фирм

(MOTOVARIO, Италия), комплектующие шкафа управления фирм  (LG, Юж.Корея),

(LG, Юж.Корея),  (ABB, Германия), логические контроллеры фирмы

(ABB, Германия), логические контроллеры фирмы  (OMRON, Япония);

(OMRON, Япония); - Высокая точность дозации используемых материалов: 0,1%-0,2% позволяет снизить себестоимость;

- Геометрическая точность и хороший внешний вид изготавливаемых изделий оставят довольным самого требовательного клиента;

- Высокая производительность обеспечивает эффективность производства.

Состав комплекса АМК "Строй ПеноБетон 80 СР" производительностью 80 м³/смена:

| № п/п | Наименование | Краткие технические характеристики | Кол-во |

|---|---|---|---|

| 1 | Станция растаривания СР 1000 с винтовым конвейером серии "ВК" (длина 3,5 м) (подача цемента) | Габаритные размеры 2500×1540×1540 мм Масса 385 кг |

1 к-т |

| 2 | Ленточный конвейер ЛК 500 с бункером загрузки (7,4 метра) (подача песка) | Габаритные размеры 8000×1020×595 мм Потребляемая мощность 5 кВт Производительность 10 т/час |

1 к-т |

| 3 | Бункер-дозатор инертных и вяжущих с ножевым затвором | Габаритные размеры 2060×2060×3117 мм Пневмопривод ножевого затвора фирмы FESTO |

1 к-т |

| 4 | Смесительный комплекс ДЕЛЬТА СЛБ-ПН-1000 с дисковым затвором и пневмозаслонкой | Габаритные размеры 1750×1200×1850 мм Потребляемая мощность 11 кВт Производительность до 10 м³/час |

1 к-т |

| 5 | Автоматизированная система управления комплексом САУ 600 LOGIC | Элементная база LG Габаритные размеры 600×360×600 мм |

1 к-т |

| 6 | Шкаф управления пневмосистемой комплекса | Пневмопривод фирмы FESTO (Германия) Габаритные размеры 600×500×200 мм |

1 к-т |

| 7 | Станция подготовки и дозирования жидких компонентов СЖК 4000 | Габаритные размеры 2500×2100×1165 мм Напряжение питания 380 В |

1 к-т |

| 8 | Универсальный резательный комплекс УРК МАСТЕР ПЛЮС LOGIC | Габаритные размеры 3600×2400×2700 мм | 1 к-т |

| 9 | Металлическая форма ФОРМОБЛОК-МАССИВ | Габаритные размеры 1450×1450×750 мм | 1 к-т |

| 10 | Воздушный компрессор К 2 | Габаритные размеры 130×62×125 мм Потребляемая мощность 5,5 кВт |

1 к-т |

| 11 | Перистальтический (шланговый) насос КОРНЕТ 7 | Габаритные размеры 1190×850×641 мм Масса 170 кг |

1 к-т |

| 12 | Бункер перистальтического насоса КОРНЕТ 7 (0,5 м³) | Габаритные размеры 1300×1100×1100 мм Масса 250 кг |

1 к-т |

| 13 | Шкаф управления перистальтическим насосом КОРНЕТ 7 | Габаритные размеры 395×310×220 мм | 1 к-т |

| 14 | Кабельная продукция | 1 к-т | |

| 15 | Шланг пневмосистемы комплекса | 1 к-т |

|

|

|

| Станция растаривания СР 1000 | Универсальный резательный комплекс УРК МАСТЕР ПЛЮС LOGIC | Бункер-дозатор инертных и вяжущих с ножевым затвором |

|

|

|

| Смесительный комплекс ДЕЛЬТА СЛБ-ПН-500(1000) | Перистальтический (шланговый) насос КОРНЕТ 7 | Станция подготовки и дозирования жидких компонентов СЖК 4000 |

Комплекс «СтройПеноБетон» поступает к заказчику прошедшим поузловую обкатку.

В комплект поставки комплекса входит:

- руководства по эксплуатации;

- руководство по эксплуатации САУ 600 LOGIC;

- тех.регламент на изготовление изделий на комплексе АМК "СтройПеноБетон".

| Дополнительное технологическое оборудование |