Проблема получения качественного пенобетона

Проблема выбора «правильного» пенобетоносмесителя

Почему не получается пенобетон?

Как получить «правильный» пенобетон?

Пути сокращения расхода цемента в производстве пенобетона

Перспективы применения в условиях подорожания

Начало строительного сезона 2005 года ознаменовалось катастрофическим увеличением отпускных цен на цемент. Большинство производителей отечественных строительных материалов оказались совершено, не готовы к новым условиям ценообразования выпускаемой ими продукции. При подорожании цемента в два раза отпускные цены на основные цементосодержащие строительные материалы увеличились не значительно. В результате наблюдается снижение доходности производства некоторых видов строительных материалов. Особенно остро проблема увеличения цен на цемент стоит перед предприятиями, выпускающими современные энергосберегающие строительные материалы (пенобетон, полистиролбетон).

Если до подорожания цемента наблюдался значительный рост количества предприятий осваивающих выпуск неавтоклавного пенобетона и стеновых блоков из него, то на сегодняшний день наблюдается явный спад интереса производителей к этому строительному материалу. Причина этого - повышенный (по сравнению с традиционными материалами) расход качественного цемента и, как следствие, высокие отпускные цены на готовые стеновые пенобетонные блоки.

Однако потребность в энергосберегающих строительных материалах на сегодняшний день очень высока. Для выполнения современных теплотехнических норм в соответствии с изменениями 3 СНиП II -3-79 «Строительная теплотехника» при возведении однослойных ограждающих конструкций ячеистые бетоны практически идеальный материал!

Всё чаще строители при выборе материала для возведения самонесущих ограждающих конструкций отдают предпочтение именно ячеистым бетонам. Имеется богатый опыт применения ячеистых бетонов в монолитном строительстве, устройстве перекрытий и теплоизоляционных слоев.

Но если до недавнего времени стоимость неавтоклавного пенобетона плотностью 600 кг\м3 была ниже стоимости автоклавного газобетона аналогичной плотности, то после подорожания цемента ситуация прямо противоположная.

Вместе с тем технология производства неавтоклавного пенобетона более доступна для предприятий, планирующих начать выпуск стеновых блоков. В отличие от технологии производства автаклавного газобетона, для организации выпуска пенобетона не требуется применение дорогостоящих автоклавов, работающих в режиме повышенного энергопотребления, вибрационных площадок, мельниц, ударных площадок, резательных машин. Наконец, неавтоклавный пенобетон можно приготавливать непосредственно на строительной площадке, используя минимальный набор специализированного оборудования.

Однако высокий расход качественного цемента при производстве пенобетона и, как следствие, увеличение себестоимости материала снижает его привлекательность для застройщика, заставляя отдавать предпочтение более доступному на сегодняшний момент газобетону.

Итак, на сегодняшний день проблема сокращения расхода цемента при производстве неавтоклавного пенобетона стоит как никогда остро.

Некоторые характерные проблемы производства стеновых блоков из неавтоклавного пенобетона в условиях малых и средних предприятий

- Пониженная прочность пенобетона при сжатии. Нормируемые показатели физико-технических свойств бетонов ГОСТ-25485-89 указывают на то, что неавтоклавный бетон плотностью D 600 должен соответствовать классу прочности на сжатие В 2, В 1 (Средняя прочность для В 2 - 28.94 кг\см². Ближайшая марка бетона по прочности М25). Однако на практике прочность пенобетона D 600 на сжатие редко превышает 20 кг\см².

- Пониженные показатели водонепроницаемости и морозостойкости, вследствие большого количества капиллярных пор, вызванных повышенным водоцементным отношением (В/Ц).

- Большая усадка материала. В ГОСТе 25485-89 указанно, что для неавтоклавных бетонов плотностью D 600 усадка при высыхании не должна превышать 3мм/м. Однако на практике часто наблюдается усадка более 5мм не на метре, а на 60см, при формовании стеновых камней в кассетных формах!

- Потеря первоначального объема, опадание пенобетонной массы в формах.

- Низкая распалубочная прочность материала даже после тепловой обработки в течение 8 часов. Низкая распалубочная прочность приводит к большому проценту брака при работе со стеновыми блоками (складирование, технологическая транспортировка), что негативно сказывается на себестоимости производимого материала.

С перечисленными проблемами зачастую сталкиваются не только малые предприятия, не имеющие возможности держать в штате технолога, но и крупные организации, начинающие производство неавтоклавного пенобетона.

Попробуем разобраться с причинами получения некачественного пенобетона, способами повышения качества выпускаемого материала и методами грамотной организации высокорентабельного производства.

Поризованный бетон

Прочность созревшего пенобетона (поробетона) определяется прочностью межпоровых стенок. Соотношение пустот (пор) и цементных (цементнопесчанных) стенок определяет плотность и прочность готового материала. Прочность созревшего пенобетона (поробетона) определяется прочностью межпоровых стенок. Соотношение пустот (пор) и цементных (цементнопесчанных) стенок определяет плотность и прочность готового материала.

Чем больше количество пустот и соответственно тоньше межпоровые стенки, тем меньше плотность и соответственно прочность материала. И наоборот, чем меньше пустот, тем более прочный получается материал (более подробно об этом в статье «Обзор современных энергосберегающих строительных материалов, области применения и технология производства»).

Однако размер, форма и равномерность распределения пустот также оказывает значительное влияние на прочность готового материала. И если принять во внимание, что процентное соотношение пустот определяет такие важные характеристики материала, как теплосопротивление, водопоглощение, наконец, объемный вес и уменьшение их количества ни в коем случае не может быть рекомендовано, метод повышения прочности материала путем контроля размеров пустот и их распределения является наиболее перспективным.

Прежде всего, необходимо заметить, что при производстве неавтоклавного пенобетона на турбулентных установках, а также на установках раздельной подготовки компонентов оснащенных пеногенератором наблюдается три типа пустот (пор).

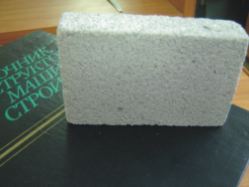

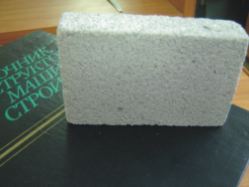

Тип первый: Сферические пустоты правильной формы размерами от 0.1 до 2мм (в пенобетонной массе их большинство, (если не были допущены грубые технологические ошибки). Назовем их «полезные пустоты». Именно «полезные пустоты», прежде всего, влияют на показатели плотности и теплопроводности готового материала, а также его прочности (рис. 1). Тип первый: Сферические пустоты правильной формы размерами от 0.1 до 2мм (в пенобетонной массе их большинство, (если не были допущены грубые технологические ошибки). Назовем их «полезные пустоты». Именно «полезные пустоты», прежде всего, влияют на показатели плотности и теплопроводности готового материала, а также его прочности (рис. 1).

Тип второй: Хаотично расположенные капиллярные пустоты различного диаметра и протяженности. Именно эти пустоты второго типа существенно повышают водопроницаемость цементного камня, снижают его морозостойкость и, самое главное, снижают прочность несущих межпоровых стенок! Большое количество капиллярных пор не только делает камень водопроницаемым, но и за счет капиллярного эффекта перемещает воду в соседние блоки расположенные выше! Назовем такие пустоты «вредные, первого вида» (рис. 2). Тип второй: Хаотично расположенные капиллярные пустоты различного диаметра и протяженности. Именно эти пустоты второго типа существенно повышают водопроницаемость цементного камня, снижают его морозостойкость и, самое главное, снижают прочность несущих межпоровых стенок! Большое количество капиллярных пор не только делает камень водопроницаемым, но и за счет капиллярного эффекта перемещает воду в соседние блоки расположенные выше! Назовем такие пустоты «вредные, первого вида» (рис. 2).

Тип третий: Очень мелкие пустоты, преимущественно неправильной формы, хотя встречаются и сферические, расположенные в межпоровых стенках основных, крупных, «полезных» пустот. Тип третий: Очень мелкие пустоты, преимущественно неправильной формы, хотя встречаются и сферические, расположенные в межпоровых стенках основных, крупных, «полезных» пустот.

Чуть ниже мы рассмотрим причины образования третьего типа пустот, пока лишь скажем, что они не играют значительной роли в снижении показателей теплопроводности материала и уменьшении плотности, однако наряду с капиллярными порами значительно снижают прочность материала. Эти пустоты назовем «вредные, второго вида».

Перечисленные типы пустот и оказывают основное влияние на физико-технические свойства получаемого пенобетона.

Преобладание одного вида над другим придает пенобетону совершенно разные свойства. При одинаковом количестве цемента, песка, воды и пенообразователя зачастую пенобетон получается совершенно разный, даже на одном предприятии и на том же смесителе. Очень часто приходиться слышать от начинающих производителей красочные рассказы о капризности пенобетона, который в понедельник получается отличный, во вторник не очень, а в среду не получается совершенно и это при том, что ни количество компонентов, ни очередность загрузки не изменялась!

Не в силах понять причины нестабильности получаемого материала производитель тратит огромное количество времени и денег на поиски идеальных пропорций и оплаты услуг «ШАМАНОВ» от пенобетона. Эти специалисты по их же рассказам получали качественный пенобетон, однако объяснить секрет своего успеха и тем более передать его они не могут именно из-за глубочайшего непонимания самого процесса поризации бетона.

Итак, долой «ШАМАНОВ», пенобетон - это бетон с «правильными» пустотами, поэтому сушеные мухоморы и болотная вода для его производства не понадобятся!

Зависимость свойств пенобетона от содержания воды в растворе

Итак, прочность пенобетона (поробетона) напрямую зависит от прочности межпоровых цементнопесчанных (бетонных) стенок. Повышая прочность бетонных стенок, мы увеличиваем прочность готового пенобетона. Существует несколько проверенных способов увеличения марочной прочности бетона. Самый простой, но не самый выгодный способ, это увеличение доли цемента, либо использование портландцемента повышенной марки. Однако в производстве пенобетона в основном и так используется портландцемент М-500. При увеличении доли цемента в бетоне возрастает его стоимость, что в сложившихся условиях совершенно не допустимо.

Желательно повысить прочность пенобетона другим способом, причем, не увеличивая содержание цемента, а уменьшая! Это вполне возможно, причем способ повышения марочной прочности бетона без увеличения доли цемента известен давно и широко применяется в практике бетонных работ.

Это метод снижения водоцементного отношения (В/Ц).

Известно, что для протекания процесса гидратации цемента, достаточно отношение цемента и воды (В/Ц) 0.2-0.25, однако обычно количество воды увеличивают для повышения подвижности раствора. При равном содержании цемента, жесткие бетоны обычно прочнее подвижных бетонов.

«Бетонные работы», А.А. Афанасьев., 1991г.

«Жесткая смесь имеет наименьшее водоцементное соотношение (В/Ц)...

…Морозостойкость повышается при снижении В/Ц...

…Жесткие бетоны при хорошем уплотнении обладают большей прочностью, чем подвижные, при одном и том же расходе цемента. Применение жестких бетонов позволяет экономить 10..20% цемента...»

Практически повсеместное использование пластифицирующих добавок, позволяющих повысить подвижность бетона без увеличения количества воды, либо сохранение подвижности бетона при снижении количества воды, лишний раз подтверждает перспективность метода снижения водоцементного отношения.

Применительно к практике получения качественного пенобетона (поробетона) получены следующие результаты:

Если водоцементное отношение превышает 0.5, наблюдается значительное снижение водонепроницаемости пенобетона, как следствие, ухудшаются показатели морозостойкости. При В/Ц 0.5-0.6 резко снижается прочность готового пенобетона. Снижение прочности наблюдается и в первые сутки нормального твердения, и при испытании двадцативосьмисуточных контрольных образцов пенобетона. И напротив, при В/Ц отношении около 0.4 наблюдается повышение прочности контрольных образцов пенобетона, увеличиваеться водонепроницаемость и морозостойкость пенобетона.

Подобная зависимость физико-технических свойств материала от В/Ц отношения объясняется тем, что при повышенной технологической влажности раствора наблюдается значительное увеличение объема капиллярных пор. «Вредные, первого вида» капиллярные поры значительно ослабляют несущие, бетонные, межпоровые стенки.

Чем выше содержание воды в растворе, тем большее количество капиллярных пор образуется! Простым увеличением доли цемента эту проблему решить не возможно!

На практике это выглядит так: Цемент, песок, вода при постоянном, интенсивном перемешивании из состояния жидкого раствора, после введения пенообразователя, постепенно густеет, подвижность раствора уменьшается, а пластичность увеличивается. Если используется смеситель турбулентного типа, на поверхности приготавливаемого раствора наблюдается устойчивая воронка, вызванная быстро вращающимся активатором. При повышении пластичности приготавливаемого пенобетонного раствора иногда наблюдается обрыв воронки, которая впрочем, появляется снова, в противном случае перемешивание прекращается, так как активатор смесителя турбулентного типа не способен перемещать малоподвижный раствор. Пенобетон, полученный таким образом ни в коей мере нельзя назвать качественным материалом. При огромном перерасходе цемента ни показатели прочности, ни морозостойкости не будут соответствовать требованиям ГОСТа! Несущие стенки «полезных» пустот будут пронизаны ослабляющими «вредными, первого вида» порами, образовавшимися вследствие повышенного содержания воды в растворе (В/Ц более 0.5).

Зависимость свойств пенобетона от конструкции и скорости вращения активатора

Итак, для повышения прочности пенобетона необходимо снижение водоцементного отношения, однако пенобетонный раствор пониженной технологической влажности имеет повышенную пластичность. Приготавливаемый пенобетон с В/Ц около 0.3 при дальнейшем увеличении пластичности переходит в так называемое псевдотвердое состояние. Подобную сверхпластичную массу невозможно перемешивать турбулентными пенобетоносмесителями обычной конструкции. Сверхпластичную, вязкую пенобетонную массу очень трудно перемешивать. Активаторы турбулентных смесителей традиционной конструкции просто прорезают вязкую массу не вызывая ее движения! Подобная картина наблюдается и на установках раздельной подготовки составляющих, оснащенных пеногенератором. Тихоходный активатор таких установок также не эффективен при работе со сверхпластичным раствором. Очевидно, необходима такая конструкция активатора, который смог бы интенсивно перемешивать пенобетонную массу, способствуя активному воздухововлечению. Интенсивность воздухововлечения зависит от скорости вращения активатора, его конструкции, количества свободной воды (не связанной с цементом), количества и качества пенообразователя.

Именно пенообразователь исполняет роль «ловушки» вовлекаемого в раствор воздуха, стойкость пены, как и показатели кратности пены, важные моменты получения качественного пенобетона.

Однако в рамках данной стать мы умышленно не касаемся проблем химических составляющих пенобетона, наша задача в освещении чисто физических причин получения, либо не получения качественного пенобетона.

Так что же происходит с цементнопесчанным раствором, приготавливаемым в турбулентном смесителе после добавления пенообразователя? Вращающийся активатор перемешивает приготавливаемую массу, способствуя активному вовлечению воздуха в раствор, пенообразователь запирает «пойманный» воздух в оболочку. Образовавшиеся воздушные пузырьки более-менее равномерно распределяются по всей массе приготавливаемого раствора поризуя его. Вот именно на этом этапе производители пенобетона и допускают главную ошибку! Как говорилось выше, объем вовлеченного воздуха во многом зависит от количества свободной воды в растворе, если свободной воды не достаточно смесь не поризуется. Однако при увеличении количества воды, хотя поризация смеси и протекает более активно, образуется большое количество капиллярных пор «вредные, первого вида» . Так, где же выход из этой ситуации? Выход в оптимальном подборе водоцементного отношения, с обязательной поправкой на водопотребность используемого песка и цемента. При увеличении доли цемента в смеси, следует увеличить водотвердое (В/Т) отношение, если используется песок увеличенного модуля крупности водотвердое (В/Т) отношение следует уменьшить.

Оптимально подобранные В/Ц и В/Т отношения - единственный способ сократить расход цемента и получить качественный материал!

Однако правильно подобранное В/Ц отношение - это только путь к успеху, но еще не сам успех. Скорость вращения активатора, его конструкция и время перемешивания так же имеют огромное значение.

1. Скорость вращения активатора

Часто от производителей пенобетона можно услышать, что скорость вращения активатора имеет определяющее значение в интенсивности поризации бетона. Мнение в корне не верное, хотя некоторые производители пенобетоносмесительного оборудования, не понимая сути процесса поризации, увеличивают скорость вращения активатора турбулентных смесителей. На рынке смесительного оборудования можно встретить забавных пенобетоносмесительных монстров, имеющих 1000-1500 об/мин на валу активатора. Такие «чудо»-агрегаты при демонстрационных запусках производят неизгладимое впечатление на будущих производителей пенобетона. Приготавливаемая масса быстро растет в объеме, на поверхности раствора наблюдается могучая воронка, заглядывая в верхнюю часть которой можно ясно увидеть вращающийся активатор. Причем создается впечатление, что активатор вращается в свободном от раствора пространстве. Так оно и есть, при таких скоростях совершенно не важно, какая форма лопастей активатора. Активатор просто отбрасывает от себя раствор, поэтому, несмотря на хороший визуальный эффект, практическая производительность таких активаторов смехотворно мала! К тому же для работы им необходимы подвижные растворы, а хаотичные завихрения создаваемые таким «буйным» перемешиванием создают огромное количество капиллярных пор ( вредные, первого вида). В результате материал, полученный на таких установках можно назвать пенобетоном, лишь имея хорошо развитое чувство юмора и богатую фантазию. При повышенном расходе цемента прочностные характеристики такого материала, не выдерживает ни какой критики.

Скорость вращения активатора турбулентного смесителя должна сочетаться с его конструкцией. Лопасти должны не хаотично разбрасывать раствор, а придавать ему направленное движение, для эффективного перемешивания раствора.

2.Конструкция активатора и бережное перемешивание

Если скорость вращения активатора, как и его конструкция подобранны не правильно, в пенобетонном растворе наблюдаются не только капиллярные поры (вредные, первого вида), но и появляется большое количество «вредных пор, второго вида». Вредные поры второго вида, это бывшие «полезные» поры, разрушенные в результате варварского перемешивания. На практике производство пенобетона часто сопровождается странным эффектом: при правильно подобранном В/Ц отношении и качественном пенообразователе активная поризация смеси протекает лишь первые 30-60 секунд, затем наблюдается постепенное прекращение увеличения объема смеси и, наконец, уменьшение достигнутого объема. Это связанно с тем, что при увеличении времени перемешивания в силу механического воздействия на смесь активатора и турбулентных возмущений, происходит разрушение «полезных» пор и их деление на множество более мелких пор «вредные, второго вида». Зачастую размер этих раздробленных пор сопоставим с размерами цементного зерна. И если крупные «полезные» пузырьки принимают на свою поверхность зерна цемента и песка, затем сцепляются с такой же подготовленной поверхностью соседнего пузырька, образуя тем самым прочный каркас из межпоровых стенок, то мелкие, раздробленные пузырьки не могут этого сделать. В силу сопоставимости размеров пузырька и цементного зерна, образованные пустоты имеют не сферическую форму с хорошо развитыми межпоровыми стенками, а вид хитропереплетенных пустот разного объема и протяженности. Естественно, что бетон поризованный таким образом, хотя и будет иметь низкую плотность, однако по показателям прочности будет значительно уступать «правильно» поризованному бетону, причем не зависимо от расхода цемента. На практике пенобетонный блок, где преобладает количество вредных пор второго вида, имеет поверхность, легко разрушающуюся даже от простого нажатия, пенобетон «сыпется». Впечатление, что количества воды было не достаточно для нормального протекания процесса гидратации цемента, хотя воды было в избытке. Причина такого явления - именно «вредные поры второго вида»! Подобная проблема часто возникает при эксплуатации установок раздельной подготовки составляющих, оснащенных пеногенератором. Когда в сухую цементнопесчанную смесь подается готовый пенный раствор, происходит массовое разрушение «полезных» пузырьков и образование «вредных пор, второго вида». При подаче готовой пены в подготовленный водо-цементо-песчанный раствор, как правило «вредных пор, второго вида» становиться гораздо меньше. Причина этого в механическом воздействии сухого цемента и песка на пену, это воздействие уменьшается, когда пузырек попадает в жидкую среду.

3.Ограничение времени перемешивания

Для снижения механического повреждения сформированных «полезных» пустот необходимо строго контролировать время перемешивания. При недостаточно продолжительной активации снизится процент вовлеченного воздуха, при увеличении времени активации начнется процесс разрушения «полезных» пор. В таком случае целесообразно оснащать пенобетоносмеситель таймером. Правильно подобранное время перемешивания в последствии воспроизводится множество раз, исключая ошибки персонала, обслуживающего пенобетоносмеситель. Зачастую одно лишь строгое соблюдение установленного времени перемешивания, делает производство пенобетона более стабильным.

Выбор модуля крупности инертного заполнителя

Как подтверждение зависимости прочности пенобетона от размера пустот - применение песка пониженного модуля крупности. Казалось бы, подобное утверждение противоречит практике бетонных работ. Однако для создания прочного межпорового каркаса необходимо применять песок и его рассев (либо другой заполнитель), основной размер которых не превышает 0.35-0.8мм. В противном случае, инертный заполнитель из материала межпоровых стенок превратиться в чужеродные включения (А, рис. 4), окруженные пузырьками, однако не играющие никакой роли в повышении прочности готового материала. Как подтверждение зависимости прочности пенобетона от размера пустот - применение песка пониженного модуля крупности. Казалось бы, подобное утверждение противоречит практике бетонных работ. Однако для создания прочного межпорового каркаса необходимо применять песок и его рассев (либо другой заполнитель), основной размер которых не превышает 0.35-0.8мм. В противном случае, инертный заполнитель из материала межпоровых стенок превратиться в чужеродные включения (А, рис. 4), окруженные пузырьками, однако не играющие никакой роли в повышении прочности готового материала.

Причина отказа от баротехнологий

Пустоты (пузырьки), формируемые при избыточном давлении, имеют внутреннее давление равное давлению среды, где они были сформированы. Значению сохранения первоначальной формы и размера пустот целиком посвящена эта статья. Что произойдет с пузырьком, покинувшим баросмеситель, если его внутреннее давление выше атмосферного? Пустоты (пузырьки), формируемые при избыточном давлении, имеют внутреннее давление равное давлению среды, где они были сформированы. Значению сохранения первоначальной формы и размера пустот целиком посвящена эта статья. Что произойдет с пузырьком, покинувшим баросмеситель, если его внутреннее давление выше атмосферного?

Проблема получения качественного пенобетона

Нами рассказано об основных физических причинах получения некачественного пенобетона при повышенном расходе цемента. Указывая пути повышения качества выпускаемого материала и снижения его себестоимости, мы сознательно не даем конкретных пропорций пенобетонных растворов, и дело даже не в том, что готовые пропорции являются коммерческим продуктом, а то, что этой представленной информации вполне достаточно для понимания причин получения некачественного пенобетона и методов борьбы с ними. Не желая понять физические причины явлений, можно потратить годы на поиски пенобетонного Грааля, но так его и не найти. С упорством достойным лучшего применения, изобретать вечный двигатель, упрямо не обращая внимания на известные физические законы, искать решение проблемы в идеальных пропорциях и в чудо-добавках, но так и не получить достойный результат. Можно со всей уверенностью заявить, что, не принимая в расчет основные физико-механические факторы поризации бетона невозможно добиться получения пенобетона плотностью 600 кг/м3 с расходом цемента 280-300 кг/м3.

С некоторыми утверждениями Вы можете не согласиться, но когда очередной раз, без явной причины, возникнут проблемы с очередной партией приготавливаемого пенобетона, данная статья объяснит причину этого явления.

Зная принцип получения КАЧЕСТВЕННОГО пенобетона, постепенно устраняя препятствия на пути его получения, возможно создание современного высокорентабельного производства, выпускающего материал, спрос на который постоянно возрастает!

Проблема выбора «правильного» пенобетоносмесителя

Итак, нами обозначены основные физические факторы, влияющие на получение качественного пенобетона. Попробуем сформулировать основные требования, предъявляемые к турбулентным пенобетоносмесителям (о требованиях предъявляемых к смесителям, оснащенным пеногенератором мы расскажем позже).

Итак, конструкция «ПРАВИЛЬНОГО» турбулентного пенобетоносмесителя должна отвечать следующим обязательным условиям: Способствовать интенсивному воздухововлечению, активно перемешивать сверхпластичную пенобетонную массу, для чего потребуется привод повышенной мощности и активатор оригинальной конструкции, оказывать минимальное воздействие на сформированные «полезные» пузырьки.

Как ни странно, на сегодняшний день при всем изобилии предлагаемой смесительной техники подобных пенобетоносмесителей практически нет!

Даже выпускаемые ООО «СтройМеханика» пенобетоносмесители серии «НАВИГАТОР» не в полной мере отвечают предъявляемым требованиям.

Поэтому на предприятии ООО «СтройМеханика» сконструирован и запущен в производство скоростной универсальный смесительный агрегат серии ВЕКТОР-500 и ВЕКТОР-1000, полностью отвечающий вышеизложенным требованиям.

Конструкция скоростных универсальных смесительных агрегатов серии «ВЕКТОР» позволяет производить не только КАЧЕСТВЕННЫЙ пенобетон, но и бережно приготавливать различные строительные растворы, в том числе и с большим количеством включений (добавок). Так проблема равномерного распределения базальтовой фибры в пластичном растворе, осложненная неизбежным перетиранием фибры сухими составляющими смеси, была успешно решена именно применением смесителя серии «ВЕКТОР». Заметим, что проблема бережного распределения базальтовой фибры во многом сходна с проблемой сохранения пустот в приготавливаемом пенобетоне.

|

Прочность созревшего пенобетона (поробетона) определяется прочностью межпоровых стенок. Соотношение пустот (пор) и цементных (цементнопесчанных) стенок определяет плотность и прочность готового материала.

Прочность созревшего пенобетона (поробетона) определяется прочностью межпоровых стенок. Соотношение пустот (пор) и цементных (цементнопесчанных) стенок определяет плотность и прочность готового материала. Тип первый: Сферические пустоты правильной формы размерами от 0.1 до 2мм (в пенобетонной массе их большинство, (если не были допущены грубые технологические ошибки). Назовем их «полезные пустоты». Именно «полезные пустоты», прежде всего, влияют на показатели плотности и теплопроводности готового материала, а также его прочности (рис. 1).

Тип первый: Сферические пустоты правильной формы размерами от 0.1 до 2мм (в пенобетонной массе их большинство, (если не были допущены грубые технологические ошибки). Назовем их «полезные пустоты». Именно «полезные пустоты», прежде всего, влияют на показатели плотности и теплопроводности готового материала, а также его прочности (рис. 1). Тип второй: Хаотично расположенные капиллярные пустоты различного диаметра и протяженности. Именно эти пустоты второго типа существенно повышают водопроницаемость цементного камня, снижают его морозостойкость и, самое главное, снижают прочность несущих межпоровых стенок! Большое количество капиллярных пор не только делает камень водопроницаемым, но и за счет капиллярного эффекта перемещает воду в соседние блоки расположенные выше! Назовем такие пустоты «вредные, первого вида» (рис. 2).

Тип второй: Хаотично расположенные капиллярные пустоты различного диаметра и протяженности. Именно эти пустоты второго типа существенно повышают водопроницаемость цементного камня, снижают его морозостойкость и, самое главное, снижают прочность несущих межпоровых стенок! Большое количество капиллярных пор не только делает камень водопроницаемым, но и за счет капиллярного эффекта перемещает воду в соседние блоки расположенные выше! Назовем такие пустоты «вредные, первого вида» (рис. 2). Тип третий: Очень мелкие пустоты, преимущественно неправильной формы, хотя встречаются и сферические, расположенные в межпоровых стенках основных, крупных, «полезных» пустот.

Тип третий: Очень мелкие пустоты, преимущественно неправильной формы, хотя встречаются и сферические, расположенные в межпоровых стенках основных, крупных, «полезных» пустот. Как подтверждение зависимости прочности пенобетона от размера пустот - применение песка пониженного модуля крупности. Казалось бы, подобное утверждение противоречит практике бетонных работ. Однако для создания прочного межпорового каркаса необходимо применять песок и его рассев (либо другой заполнитель), основной размер которых не превышает 0.35-0.8мм. В противном случае, инертный заполнитель из материала межпоровых стенок превратиться в чужеродные включения (А, рис. 4), окруженные пузырьками, однако не играющие никакой роли в повышении прочности готового материала.

Как подтверждение зависимости прочности пенобетона от размера пустот - применение песка пониженного модуля крупности. Казалось бы, подобное утверждение противоречит практике бетонных работ. Однако для создания прочного межпорового каркаса необходимо применять песок и его рассев (либо другой заполнитель), основной размер которых не превышает 0.35-0.8мм. В противном случае, инертный заполнитель из материала межпоровых стенок превратиться в чужеродные включения (А, рис. 4), окруженные пузырьками, однако не играющие никакой роли в повышении прочности готового материала. Пустоты (пузырьки), формируемые при избыточном давлении, имеют внутреннее давление равное давлению среды, где они были сформированы. Значению сохранения первоначальной формы и размера пустот целиком посвящена эта статья. Что произойдет с пузырьком, покинувшим баросмеситель, если его внутреннее давление выше атмосферного?

Пустоты (пузырьки), формируемые при избыточном давлении, имеют внутреннее давление равное давлению среды, где они были сформированы. Значению сохранения первоначальной формы и размера пустот целиком посвящена эта статья. Что произойдет с пузырьком, покинувшим баросмеситель, если его внутреннее давление выше атмосферного?